Nell’industria del ventunesimo secolo, una delle principali esigenze comuni, trasversale a tutte le tipologie di produzioni industriali, è senz’altro il telecontrollo industriale. L’aumento della popolazione e il relativo incremento dei consumi, in un mercato che tende a lead time sempre più ridotti, insieme a una riduzione delle risorse disponibili, richiedono impianti produttivi ancora più efficienti, oltre che affidabili e sempre disponibili, per poter ottimizzare la produzione e massimizzare allo stesso tempo la profittabilità dell’intero impianto.

Telecontrollo impianti: cos’è e perchè è strategico oggi

Il telecontrollo degli impianti – conosciuto anche come sistemi di telecontrollo o telegestione – è un insieme di tecnologie che consente di monitorare da remoto e controllare in tempo reale il funzionamento di impianti di produzione industriali.

Non si tratta solo di ricevere allarmi in caso di anomalia, ma di un approccio proattivo e intelligente alla gestione degli impianti. Grazie all’integrazione tra sensoristica, reti di comunicazione e software evoluti di supervisione, il telecontrollo impianti industriali permette di ottimizzare processi, prevedere criticità e intervenire tempestivamente, anche a distanza.

I vantaggi sono numerosi e misurabili:

-

Aumento della disponibilità dell’impianto: riduzione dei fermi macchina grazie a un monitoraggio continuo e alla rilevazione precoce di anomalie.

-

Ottimizzazione delle prestazioni e della qualità produttiva: controllo costante di parametri chiave per garantire efficienza, standard qualitativi e stabilità del processo.

-

Riduzione degli sprechi: miglior utilizzo di risorse energetiche e materie prime, grazie al condition monitoring in tempo reale.

-

Abbattimento dei costi di gestione e manutenzione straordinaria: passaggio da logiche reattive a logiche predittive, con meno interventi d’emergenza e più pianificazione.

-

Miglioramento della sicurezza operativa: maggiore controllo sugli asset critici e possibilità di interventi automatizzati o da remoto in situazioni di rischio.

-

Intervento rapido senza presenza fisica in sito: i tecnici possono diagnosticare e in molti casi risolvere problematiche direttamente da remoto, riducendo tempi e costi di intervento.

Il monitoraggio da remoto degli impianti di produzione è oggi un elemento centrale nella digitalizzazione industriale, e una componente chiave di soluzioni di manutenzione predittiva e efficientamento operativo.

Telecontrollo industriale e controllo dei macchinari per ottimizzare la produzione

In questo contesto in cui sono banditi sprechi e inefficienze, per mantenere elevata la disponibilità degli impianti produttivi e ottimizzare le prestazioni migliorando allo stesso tempo la qualità dei processi produttivi, senza gravare sulle risorse energetiche, uno degli elementi che può fare la differenza e che sta diventando sempre più strategico negli stabilimenti delle industrie manifatturiere è un approccio digitalizzato alla manutenzione e alla completa gestione delle macchine, possibile grazie alle nuove tecnologie IoT integrate nei sistemi di automazione industriale.

Nelle tecnologie di automazione in campo, per assicurare la disponibilità del sistema è sempre più importante monitorare costantemente lo stato di funzionamento di motori e motoriduttori per evitare l’insorgere di guasti o imprevisti e ottimizzare ulteriormente la gestione completa di tutti gli impianti, ovunque essi si trovino e a prescindere dalle condizioni dell’ambiente produttivo.

Per questo motivo, risulta fondamentale l’adozione di un sistema di telecontrollo da remoto degli impianti al fine di rilevare quelle condizioni di funzionamento che potrebbero generare guasti o malfunzionamenti nei sistemi meccatronici e di automazione, per una programmazione più accurata della manutenzione. I sistemi di Condition Monitoring riducono infatti al minimo i tempi di fermo delle macchine. Inoltre, consentono di risparmiare tempo e risorse nella manutenzione straordinaria grazie a un approccio predittivo che evita l'arresto dell’impianto o interventi imprevisti.

Grazie alla digitalizzazione degli impianti, le soluzioni di Condition Monitoring possono essere rese accessibili anche da remoto, su PC, smartphone e tablet. In questo modo, il service ha accesso a tutti i dati di stato dell’impianto tramite i quali analizzare lo stato dei componenti sui quali intervenire: i vantaggi sono un azzeramento dei tempi di ricerca del guasto e, grazie alla possibilità di identificare le probabilità che si verifichi un guasto o un evento imprevisto, l’ottimizzazione degli interventi di riparazione e la riduzione dei fermi impianto.

Il condition monitoring nell’era del telecontrollo degli impianti

Il condition monitoring rappresenta una componente cruciale nell'ottimizzazione dei processi industriali moderni. Grazie all'integrazione di sensori avanzati e tecnologie IoT, è possibile monitorare in tempo reale lo stato di salute delle macchine e dei componenti elettromeccanici.

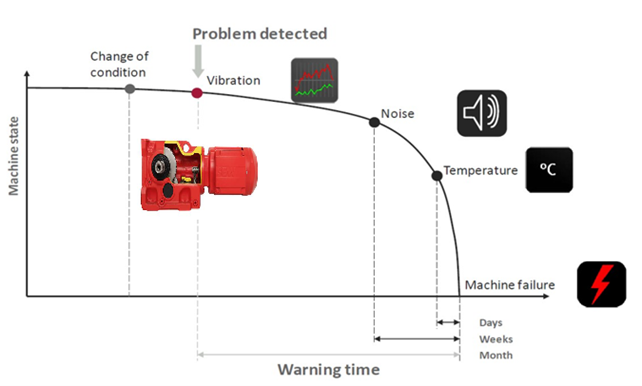

Questo approccio permette di rilevare precocemente anomalie come vibrazioni, rumori o variazioni di temperatura, che potrebbero preludere a guasti. La raccolta e l'analisi continua dei dati consentono di pianificare interventi di manutenzione predittiva, riducendo al minimo i tempi di fermo e migliorando l'efficienza operativa.

Dalla prevenzione dei guasti all’intervento rapido: la manutenzione predittiva e il telecontrollo industriale per impianti disponibili ed efficienti

La manutenzione predittiva rappresenta un'evoluzione fondamentale nell'ambito del telecontrollo industriale, permettendo alle aziende di anticipare e prevenire guasti e malfunzionamenti degli impianti. Integrando sensori avanzati e tecnologie IoT, il telecontrollo industriale consente di monitorare costantemente le condizioni operative delle macchine e dei componenti, raccogliendo dati in tempo reale su parametri critici come vibrazioni, temperatura e rumore. Questi dati vengono analizzati tramite algoritmi di intelligenza artificiale e machine learning per prevedere con precisione l'insorgere di problemi, permettendo interventi di manutenzione mirati prima che si verifichino guasti.

Inoltre, ile soluzioni di condition monitoring sono importanti abilitatori per il telecontrollo industriale, offrendo la possibilità di accedere ai dati degli impianti da remoto tramite PC, smartphone o tablet. Questo non solo facilita la diagnosi e la risoluzione dei problemi, ma ottimizza anche l'uso delle risorse, incrementando la disponibilità e la profittabilità degli impianti produttivi.

Un approccio alla gestione degli impianti basato sul condition monitoring e sul telecontrollo industriale non solo riduce significativamente i tempi di fermo e i costi di manutenzione straordinaria, ma migliora anche l'efficienza operativa e la longevità degli impianti. La manutenzione predittiva, supportata dal telecontrollo industriale, offre alle aziende un vantaggio competitivo, garantendo una maggiore affidabilità e disponibilità delle risorse produttive.

Come implementare un sistema di telecontrollo degli impianti industriali: tecnologie e soluzioni SEW-Eurodrive

SEW‑EURODRIVE supporta le imprese nella transizione verso la digitalizzazione e l’automazione avanzata, offrendo soluzioni complete per il telecontrollo degli impianti industriali, il monitoraggio da remoto e la manutenzione predittiva.

L’approccio si basa su un’integrazione fluida tra componenti elettromeccanici intelligenti, piattaforme digitali e architetture scalabili, che permettono di raccogliere, analizzare e utilizzare i dati in modo efficace.

Ecco le principali tecnologie abilitanti che rendono possibile tutto questo:

- Elettromeccanica digitalizzata: gli azionamenti SEW sono dotati di sensori integrati per la rilevazione di parametri operativi (temperatura, vibrazioni, cicli, ecc.) direttamente a bordo macchina, senza necessità di sensori esterni.

- MOVILINK® DDI: un’interfaccia digitale intelligente che consente la trasmissione dei dati diagnostici e di processo tra motore e convertitore tramite un singolo cavo, semplificando l’infrastruttura e riducendo i tempi di installazione.

- DriveRadar®: la piattaforma SEW per il condition monitoring e la manutenzione predittiva. Disponibile in diverse versioni (Smart Basic, Smart Connect e Smart Control), permette di:

-

Monitorare lo stato di salute dei componenti in tempo reale

-

Ricevere alert predittivi in base a modelli comportamentali

-

Pianificare interventi in modo mirato, evitando fermi imprevisti

-

- Architettura Edge/Cloud: i dati raccolti possono essere elaborati localmente (Edge) o trasmessi al Cloud SEW per analisi avanzate, accessibili ovunque, in totale sicurezza.

-

APPredict: applicazione web-based per smartphone, tablet e PC che monitora lo stato di salute di motoriduttori, pompe, ventole e compressori tramite sensori wireless. Consente di:

-

Estendere la vita utile dei componenti

-

Ridurre i guasti e ottimizzare gli interventi

-

Visualizzare in modo intuitivo dati vibrazionali e di temperatura

-

Ricevere supporto in tempo reale anche da remoto

-

In ambito service, SEW facilita ulteriormente la gestione degli asset grazie all’accesso remoto ai dati tecnici e alla presenza di QR code su ogni componente, tramite cui ottenere in tempo reale documentazione tecnica, storico di manutenzione e altre informazioni utili.

Questa integrazione tra hardware e software consente alle aziende di ottimizzare l'efficienza operativa, ridurre costi di manutenzione e migliorare la continuità produttiva, posizionando SEW‑EURODRIVE come un partner chiave nella realizzazione di impianti connessi e intelligenti.