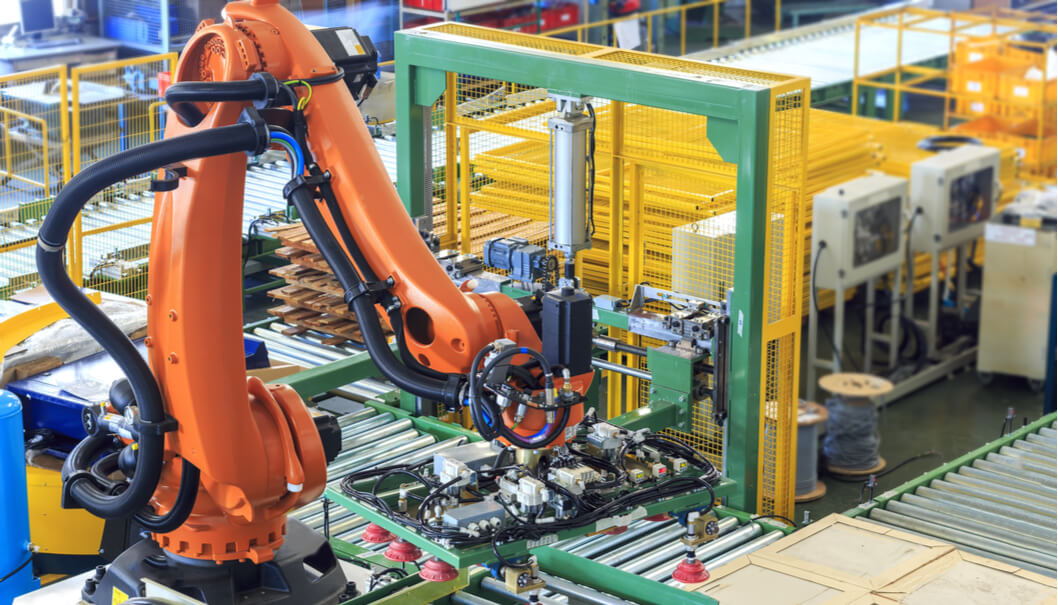

La Smart Factory Automation segna un punto di svolta decisivo nella gestione delle attività manifatturiere e logistiche. SEW-EURODRIVE accompagna le aziende nel percorso di trasformazione digitale della fabbrica, con l’offerta di un’ampia gamma di soluzioni tecnologiche e un servizio di consulenza specifico che spazia dall’automazione dei macchinari alla movimentazione dei materiali, senza tralasciare la connettività fra movimentazioni intralogistiche e impianti.

Dall’automazione tradizionale alla Smart Factory Automation

Il concetto di automazione è cambiato molto negli ultimi anni. Prima dell’Industry 4.0 si riferiva sostanzialmente alla possibilità di automatizzare i processi produttivi e raccogliere alcuni dati di produzione da tenere in locale oppure da trasmettere alle workstation o ai sistemi SCADA, per eseguire attività diagnostiche per interventi di manutenzione reattivi o per una ridefinizione dei processi produttivi solo a seguito di esplicite esigenze di un ampio mercato.

Con l’avvento di Internet, della digitalizzazione e delle smart device, che hanno cambiato drasticamente le dinamiche di consumo di prodotti e servizi, il dato è diventato fondamentale: le persone condividono le proprie informazioni e manifestano esigenze in tempo reale alle aziende, pretendendo in cambio prodotti e servizi personalizzati (il cosiddetto fenomeno della mass customization) e consegne sempre più rapide, con conseguenze rilevanti su tutta la filiera produttiva (si parla infatti di Now Economy per indicare l’interazione istantanea fra espressione di una necessità e tempo di reazione atteso dal richiedente affinché sia soddisfatta dall’azienda, ovvero una drastica riduzione di tempo tra un ordine di acquisto e la ricezione del prodotto personalizzato).

La connettività pervasiva delle moderne fabbriche intelligenti, le tecnologie dell’Internet of Things, i software di analisi dei dati e l’integrazione dei sistemi gestionali lungo la supply chain oggi rappresentano non solo la soluzione, ma addirittura la via obbligata per rispondere con puntualità alle richieste del mercato globale e connesso. La possibilità di raccogliere, trasmettere, incrociare e processare i dati permette infatti di combinare le logiche di produzione lean a concetti di smart manufacturing all’interno di impianti caratterizzati da un alto livello di flessibilità per mezzo di un’automazione di macchina digitalizzata.

Nuove tecnologie e applicazioni per la Smart Factory Automation

Si può affermare che l’Industry 4.0 abbia radicalmente cambiato le regole del gioco, perché rende disponibili istantaneamente volumi infiniti di informazioni relative alle macchine e ai processi, abilitando applicazioni come il condition monitoring in tempo reale, il controllo dei consumi energetici o la manutenzione predittiva. Grazie alle nuove funzionalità intelligenti, le aziende possono soddisfare le aspettative della clientela, in un contesto che tende alla massima personalizzazione ed estrema velocità di consegna.

In questo contesto, l’ingresso delle tecnologie digitali e del fenomeno dell’Industrial Internet of Things all’interno degli stabilimenti manifatturieri ha permesso di attivare nuovi scenari nel campo della Machine Automation: consentendo uno scambio di dati eterogenei fra diversi macchinari e a tutti i livelli della fabbrica in senso bidirezionale, mediante l’integrazione di componenti elettromeccanici digitalizzati, l’introduzione di infrastrutture di rete più veloci e sicure e l’applicazione di strumenti di analisi dei dati più intelligenti, l’automazione di macchina diventa più flessibile e consente di adattare più rapidamente la produzione alle richieste specifiche di mercati dinamici e meno fedeli, con esigenze diversificate e che cambiano velocemente. La connettività e l’interoperabilità diventano il punto di forza di una produzione industriale agile che mette le esigenze dei propri clienti al centro dei processi produttivi. La combinazione di tutte queste tecnologie impatta pertanto (e necessariamente) anche sull’ambito del Material Handling: le movimentazioni diventano più agili e si evolvono per incrementare flessibilità, efficienza e rapidità nei processi produttivi o di assemblaggio. I materiali vengono movimentati con logiche e strumenti diversi rispetto al passato: l’introduzione di sistemi cyberfisici come gli Automated Guided Vehicle, ad esempio, rappresenta una svolta perché permette sia di liberare il personale da molte attività ripetitive e usuranti, che di disegnare layout di fabbrica agili, adattabili secondo necessità alle diverse tipologie di produzione.

Oltre agli AGV, altre tecnologie stanno trasformando le dinamiche di movimentazione all’interno degli impianti intelligenti: per esempio, nei magazzini automatici, i trasloelevatori tradizionali sono stati sostituiti con dei sistemi shuttle multi-level, che possono spostarsi su diversi piani e sono stati introdotti dei satelliti automatici capaci di muoversi con più libertà, garantendo un vantaggio in termini di flessibilità e rapidità operativa dei magazzini stessi.

Di fatto sono cambiate le tecnologie, ma anche le logiche con cui vengono disegnati e attuati i processi di movimentazione dei materiali.

Le soluzioni di SEW-EURODRIVE per l’automazione intelligente

In chiave Industry 4.0, SEW-EURODRIVE ha sviluppato nuove tecnologie di automazione connesse e modulari in linea con i nuovi trend dell’IoT, per soddisfare le esigenze produttive e di assemblaggio dei propri clienti. Ha sviluppato la piattaforma di automazione completa e digitalizzata MOVI-C®, per soddisfare le attuali necessità sia in ambito Machine Automation che Material Handling e che può equipaggiare diversi sistemi cyberfisici per la connessione di tutti i processi nella Smart Factory.

Questa soluzione di automazione permette principalmente di digitalizzare l’elettromeccanica: all’interno dei motori elettrici infatti è presente tutta una serie di sensori che consentono di raccogliere, in formato digitale, tutte le informazioni utili per monitorare il funzionamento delle macchine e aumentare la produttività delle stesse: attraverso un monitoraggio più preciso e dettagliato del funzionamento dei motoriduttori, è possibile aumentare la disponibilità di servizio, definendo un piano di manutenzione predittiva.

MOVI-C® può essere utilizzata per automatizzare i macchinari, i sistemi di movimentazione stazionaria e gli AGV, i veicoli a guida autonoma che seguono percorsi predefiniti e possono sfruttare vari sistemi di navigazione (a bande, laser, SLAM) e di alimentazione (senza contatto, a batteria o sistemi ibridi) a seconda delle necessità del cliente e in base alle finalità o agli ambienti operativi. Inoltre SEW-EURODRIVE integra nei propri veicoli a guida autonoma tutti i dispositivi di sicurezza funzionale, importantissimi affinché l’AGV possa muoversi in autonomia e garantire l’incolumità degli operatori circostanti. Grazie al Logistic Controller, un sistema hardware e software sviluppato da SEW-EURODRIVE, le aziende hanno la possibilità di gestire da remoto l’intera flotta di AGV, programmandone tracciati, missioni e navigazioni ottimizzate. L’integrazione con i software di gestione ERP permette di automatizzare gli spostamenti dei veicoli in base alla tipologia, ai volumi e alla flessibilità di produzione che si vuole ottenere.

Allo stesso modo, SEW-EURODRIVE fornisce soluzioni anche sul fronte di tutta la componentistica per il motion control per concetti di automazione evoluti e comunicazione machine-to-machine in grado di garantire la perfetta sincronizzazione fra movimentazioni e processi produttivi. La piattaforma di automazione modulare, scalabile e flessibile MOVI-C® figura anche per queste esigenze come la soluzione completa in grado di coniugare al proprio interno l’elettromeccanica digitalizzata a un software intuitivo per un rapido engineering. Tra gli esempi applicativi più comuni, i nuovi kit cinematici per tripodi e delta robot rappresentano un sistema di automazione completo, capace di garantire flessibilità, velocità ed efficienza, nonché semplicità di programmazione attraverso il modulo software MOVIKIT® Robotics, parametrizzabile, con simulazione 3D e con moduli di controllo Pick-and-place.

Basandosi sempre sulla piattaforma automazione modulare e connessa MOVI-C®, SEW-EURODRIVE ha sviluppato anche un innovativo sistema per una gestione energetica intelligente sia di tutta la fabbrica che dei singoli macchinari o impianti. Il sistema denominato PE-S, Power and Energy Solutions è stato studiato per dare un vantaggio competitivo alle aziende, gestendo in maniera intelligente le risorse energetiche: un sistema unico per diversi voltaggi, in grado di ridurre i picchi di potenza e di recuperare l’energia rigenerata con un potenziale risparmio energetico del 30%. In questo modo l'energia immagazzinata viene nuovamente resa disponibile senza interruzioni e, in caso di mancanza dall’ente fornitore, è possibile arrestare la macchina in sicurezza o procedere ad uno svuotamento nel caso in cui l’impianto sia una linea di processo: ciò riduce significativamente i picchi di carico nel consumo di energia dalla rete.

Digital Twin e predictive maintenance nella fabbrica intelligente

Nell’ampio contesto della Smart Factory Automation, SEW-EURODRIVE offre anche la componente software per applicazioni di engineering virtuale, soluzioni che permettono di simulare l’assetto dell’intero impianto o della singola macchina prima che venga avviata l’effettiva costruzione.

Con l’utilizzo di specifici software 3D è possibile realizzare un Digital Twin, ovvero un modello virtuale della macchina o dell’impianto finale da realizzare, attraverso cui vengono simulati virtualmente i processi produttivi o di assemblaggio, per verificarne l’efficienza e stimare la produttività.

Ciò consente di testare il funzionamento e l’impatto delle nuove tecnologie, con la possibilità di correggere preventivamente eventuali errori di progettazione, risparmiando sui tempi e sui costi di realizzazione dei nuovi asset, nonché sulla quantità di risorse umane da impiegare nel progetto.

Sempre nell’ottica di snellire e accelerare l’efficienza dei processi all’interno della Smart Factory, SEW-EURODRIVE mette a disposizione tutta l’infrastruttura necessaria ad abilitare la possibilità di manutenzione predittiva: i sensori intelligenti raccolgono dati di stato ed esercizio dai componenti elettromeccanici digitalizzati e li inviano al software DriveRadar® per un’analisi direttamente sul campo, a bordo impianto, dei dati di funzionamento generati dalla piattaforma MOVI-C (Right Data, in contrapposizione ai Big Data dell’intera Smart Factory). Una volta estratti soltanto i dati rilevanti per un corretto ed efficiente Condition Monitoring (attraverso un processo di Edge Computing) è possibile inviarli al software di gestione dei processi di fabbrica per rilevare eventuali anomalie e guasti potenziali. Gli interventi correttivi possono essere attuati con tempestività e solo se prettamente necessari: si contribuisce così a limitare i fermi produttivi aumentando i livelli di continuità ed efficienza operativa, mentre si riducono gli sprechi dovuti alle logiche di riparazione preventiva, eseguita su probabilità statistiche.

Tutte le tecnologie innovative sviluppate da SEW-EURODRIVE permettono di personalizzare e concretizzare il proprio modello di Smart Factory Automation, con un duplice vantaggio: accelerare e semplificare i processi produttivi attraverso l’impiego di macchine equipaggiate con una piattaforma di automazione connessa, digitalizzata e modulare; sfruttare al meglio i dati di produzione per ottimizzare e incrementare l’efficienza di tutte le attività, restituendo agli impianti e ai layout di fabbrica una flessibilità senza precedenti.