L'industria automobilistica sta attraversando un'epoca di profonda e rapida trasformazione. Sotto la spinta della pressione normativa e dell’innovazione tecnologica, i produttori sono chiamati ad adattarsi a un nuovo paradigma di mobilità connessa, intelligente e sostenibile.

La risposta ai trend di trasformazione del settore deve partire dalla stessa linea di produzione, che deve essere progettata per garantire la massima flessibilità e affidabilità in ogni singola fase. L'obiettivo è realizzare una produzione agile e smart, capace di gestire l'alta varietà di modelli e l'integrazione di nuove componenti come i pacchi batteria.

Davanti a queste sfide, le soluzioni di automazione e azionamento divengono l'elemento cruciale per ottimizzare l'efficienza produttiva e costruire i veicoli migliori, aderendo ai più recenti standard del settore.

Automotive 4.0, dall'idea al veicolo: la mappa delle aree di competenza

I trend che stanno guidando l’evoluzione del settore non incidono unicamente sul prodotto finale, ma ridefiniscono ogni fase del processo produttivo. Nello specifico:

-

l’elettromobilità non solo modifica il design del veicolo, ma richiede l'introduzione di processi completamente nuovi per l'assemblaggio di batterie e catene cinematiche elettriche, spesso con requisiti di precisione e dinamica estreme;

-

la diffusione di nuovi concetti di mobilità (come il car sharing o la mobilità su richiesta) impone ai produttori di aumentare la varietà dei modelli e di ridurre i volumi per lotto, chiedendo alla fabbrica una reattività e una flessibilità operativa senza precedenti;

-

la spinta verso la Green Factory richiede l'ottimizzazione energetica di ogni singola macchina e l'integrazione di sistemi di recupero dell'energia;

-

La digitalizzazione e i paradigmi di Industry 4.0 impongono una logistica dei materiali estremamente agile e una tracciabilità completa in ogni fase.

Per raggiungere l'eccellenza operativa richiesta da questo scenario Automotive 4.0, è necessario analizzare il ciclo di vita del veicolo non come un processo lineare, ma come un sistema interconnesso.

Le soluzioni di azionamento e controllo devono coprire le esigenze di ogni fase produttiva, garantendo l'interconnessione tra i sistemi. Questo approccio si concentra su cinque aree cruciali della produzione, dalla lavorazione della carrozzeria fino all'assemblaggio finale del veicolo.

1) Carrozzeria: la sfida della saldatura di precisione e del tempo reale

La fase di lavorazione della carrozzeria - che include saldatura, incollaggio e movimentazione dei componenti - si caratterizza per l'estrema diversità dei processi. Le sfide principali in quest'area risiedono nella necessità di garantire la massima sicurezza funzionale e la gestione della comunicazione in tempo reale per processi altamente sincronizzati.

I sistemi di azionamento e posizionamento devono essere robusti per ambienti ostili e, al contempo, offrire un controllo dei movimenti millimetrico.

Le architetture di azionamento decentralizzate, compatte sono la risposta tecnologica. Consentono il posizionamento esatto dei pezzi su trasportatori e tavole elevatrici, ottimizzando lo spazio e riducendo il cablaggio.

A livello software, l'uso di moduli preconfigurati per le funzioni di movimento semplifica drasticamente la messa in servizio. Questo permette ai costruttori di concentrarsi sulla parametrizzazione delle sequenze operative specifiche, riducendo la complessità della programmazione e accelerando lo start-up delle linee.

2) Efficienza e sostenibilità nel reparto verniciatura

Il reparto verniciatura è cruciale per la qualità estetica ma opera in un ambiente sfidante a causa di umidità e fluidi aggressivi. L'esigenza primaria è bilanciare l'affidabilità continua dei componenti in condizioni gravose con la massima efficienza energetica nella gestione di pompe e sistemi di circolazione dell'aria, in linea con i requisiti della Green Factory.

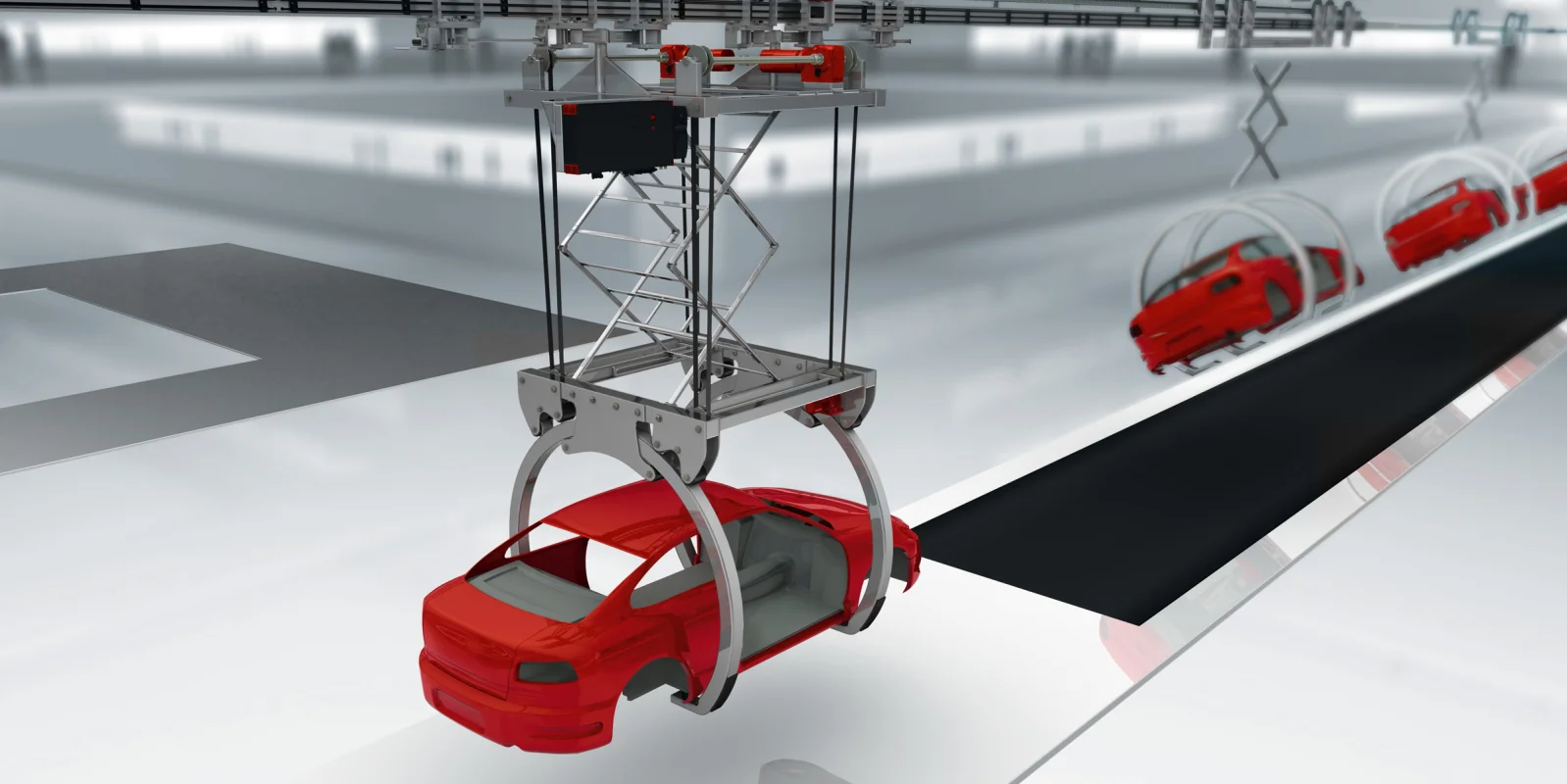

Per la movimentazione dei corpi vettura, l'adozione di sistemi di trasferimento di energia senza contatto (induttivo) per gli shuttle porta un doppio vantaggio: elimina l'usura e i guasti legati ai contatti meccanici e riduce i tempi di inattività. Si garantisce così massima durabilità e una pulizia superiore del processo.

L’uso di soluzioni altamente efficienti nella gestione dei motori permette invece di ottimizzare il consumo energetico, riducendo i costi operativi e supportando attivamente gli obiettivi di sostenibilità.

3) La logistica come fattore di flessibilità

La logistica è il fattore abilitante dell'agilità della fabbrica, garantendo che ogni componente arrivi nel posto giusto al momento giusto.

L'eccellenza logistica si basa sull'impiego sinergico di sistemi di trasporto autonomi e flessibili come:

- Veicoli a guida automatica (AGV), che assicurano un flusso di materiali autonomo per il trasporto di carichi pesanti, con massima flessibilità di navigazione e adattamento rapido ai layout.

- Sistemi monorotaia elettrificati (EMS): consentono il trasporto rapido dei materiali su lunghe distanze o aeree, liberando spazio prezioso a terra.

Queste soluzioni richiedono un'automazione che assicuri la perfetta sincronizzazione tra il trasporto e i processi produttivi, essenziale per la gestione efficiente del workflow.

4) L'assemblaggio di pacchi batteria, un nuovo imperativo

L'elettromobilità ha introdotto l'assemblaggio dei pacchi batteria come un'area nuova e critica nel ciclo produttivo. Questo processo, che unisce celle in moduli e poi in pack completi, richiede un livello estremo di precisione, sicurezza e sincronizzazione dinamica.

Sfide che le aziende possono affrontare con tecnologie di movimentazione sofisticate. I portali a tre assi (gantry) e i sistemi di sollevamento garantiscono la coordinazione multiasse dinamica, essenziale per il posizionamento millimetrico dei moduli nelle fasi di impilaggio o polimerizzazione.

5) L’assemblaggio finale

L'assemblaggio finale è l'apice del ciclo produttivo, dove carrozzeria, pacco batteria e tutti gli altri componenti vengono uniti nel cosiddetto ". Questa fase è caratterizzata da tempi di ciclo estremamente ridotti e dall'obbligo di aderire ai principi di produzione just-in-sequence, esigendo il massimo dalla tecnologia in termini di sincronizzazione e affidabilità.

La precisione e l'ergonomia sono fondamentali. I sollevatori sincronizzati gestiscono il sollevamento uniforme di carichi pesanti, come i corpi vettura, e integrano funzioni di recupero energetico dai movimenti di abbassamento.

I veicoli a guida automatica (AGV), oltre a trasportare il propulsore, fungono da banchi di lavoro intelligenti per l'assemblaggio, garantendo accessibilità ed ergonomia per gli operatori.

Il loro movimento è perfettamente sincronizzato con i sistemi di trasporto aereo per carichi pesanti (heavy-duty EMS), assicurando un processo di giunzione efficiente e fluido. L'integrazione di sistemi di sicurezza dinamica completi è cruciale per la protezione del personale che lavora in parallelo con le macchine.

L'automazione end-to-end di SEW-Eurodrive: un kit tecnologico completo

La realizzazione di una produzione agile e smart nell'Automotive 4.0 richiede un partner tecnologico in grado di offrire non solo singoli componenti, ma un'architettura di automazione completa e modulare, capace di integrare perfettamente le cinque aree cruciali analizzate.

La risposta di SEW-Eurodrive a questa esigenza è rappresentata dal sistema di automazione modulare MOVI-C®, una piattaforma unificata che copre l'intera gamma di applicazioni, dal controllo centralizzato fino alle soluzioni di azionamento decentralizzate e intelligenti.

Questo approccio si manifesta nell'applicazione mirata di soluzioni specifiche lungo l'intera linea di produzione. Per garantire la precisione nella carrozzeria e nell'assemblaggio delle batterie, dove il posizionamento esatto e la riduzione del cablaggio sono cruciali, si impiegano motoriduttori compatti e decentralizzati come MOVIMOT® e MOVIGEAR®. Questi sistemi integrano l'elettronica di controllo direttamente nel motore, semplificando radicalmente l'installazione e liberando spazio prezioso nel quadro elettrico.

Quando sono richieste estrema dinamica e perfetta sincronizzazione multiasse, come nei portali per l'assemblaggio di batterie o nei sistemi di sollevamento pesanti, si può optare per la potenza del sistema centralizzato MOVIDRIVE® modulare. Questo assicura l'elevata densità di potenza e la precisione di controllo necessaria per processi cruciali come la saldatura laser.

SEW-Eurodrive offre soluzioni specifiche per promuovere l'efficienza nella logistica agile tramite veicoli a guida automatica (AGV) e sistemi di trasporto aereo (EMS/EFS). Questi sistemi implementano la tecnologia di ricarica induttiva MOVITRANS®, che permette l'alimentazione senza contatto, eliminando l'usura meccanica e garantendo massima operatività e manutenzione minima, un vantaggio decisivo anche nell'ambiente ostile della verniciatura.

Tutti questi dispositivi sono orchestrati da un unico tool set software. I moduli applicativi MOVIKIT consentono la parametrizzazione intuitiva delle funzioni di movimento specifiche, semplificando drasticamente la messa in servizio e riducendo la necessità di programmazione complessa.

Infine, per assicurare la massima disponibilità dell'impianto, i servizi della Suite DriveRadar® introducono l'AIoT nella manutenzione predittiva. Questo sistema monitora lo stato di salute dei componenti in tempo reale, consentendo di intervenire prima che si verifichino guasti critici e supportando l'obiettivo di una produzione green.

Abbinato ai servizi di Life Cycle Service per la modernizzazione e l'assistenza globale, SEW-Eurodrive si posiziona come il partner che supporta l'industria automobilistica in ogni fase della sua evoluzione.